-

技術向上や人材育成はもちろん、IoTへの取り組みも。

日本のものづくりを支えるべく、日進工業は日々進化し続けます。技術について

スーパーエンプラの実績

45年以上のエンプラ生産実績

スーパーエンプラPEEKの生産をいち早く導入

2011年 PEEK:ビクトレックス・ジャパン(株)の「優先モールダー」に認定

(認定実績:全国8社のうち、自動車メーカー4社)当社は1982年よりスーパーエンプラに取り組んでおり、現在でもスーパーエンプラであるPEEK、PPS、芳香族ナイロンを中心に量産成形を行っております。 またお客様のご要望の材料に対して柔軟に対応しております。

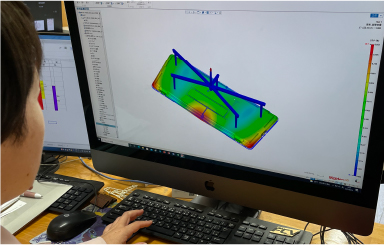

CAEの解析

CAEの解析により、成形段階の収縮による変形を予測、最適な金型製作が可能に。

立ち上げまでの工数を大幅に削減

-

樹脂成形における最大の問題は、成形段階の収縮による製品の変形です。 特に材質ごとに特性が変化するエンプラでは、数度のトライを繰り返しながらの寸法追い込みが不可避となります。

これらの弱点を克服すべく、当社は過去より流動解析の技術を取り入れてきました。 金型を制作する前に、コンピュータのシミュレーションによって変形を予測し、常に最適な金型構造・成形条件を設定する事で、立上げまでの工数を大幅に削減しています。 昨今では樹脂化の事前検討に活用・活躍しております。

設備について

成形機

近代的なFA設備で、量産化体制を維持

金型設計、成形試作、評価のプロセスを内製化。顧客満足に徹底的に応えます。

近代的なFA設備が製造現場の量産化を実現しました。樹脂成形加工においては射出成形機と、そこにセッティングする金型が主要な設備になっております。 当社では射出成形機を全て電動化し、お客様のご要望の精密成形を実現しています。

また当社では金型設計、成形試作、評価のプロセスを内製化し、新規部品立ち上げで顧客が満足できるまで徹底して造り込みます。 その生産技術ノウハウは専業メーカーとして自負できるもので、 さらに樹脂素材の用途開拓へ向けてレベルアップの研鑽を重ねています。2021年度成形機所有台数

-

- 本社

-

- 220~230t

- 11台

- 180t

- 4台

- 100~110t

- 29台

- 80t

- 3台

- 75t

- 3台

- 50t

- 27台

- 40t縦

- 1台

- 30t

- 30台

- 15~18t

- 5台

- 総数

- 113台

-

- 武豊工場

-

- 350t

- 2台

- 220~230t

- 9台

- 180t

- 1台

- 100~130t

- 25台

- 70~130t縦

- 12台

- 50t

- 9台

- 30t

- 1台

- 総数

- 59台

組付機

ASSY部品に対応できる設備環境

当社では多関節ロボットを用いた組付の自動化に取り組んでおり、自動組付機のノウハウを吸収することで設備保全を外部に委託してないため、安定供給を実現しております。

複雑な形状をハイサイクルで生産する射出成形でも、金型技術の限界(中空形状等)となる製品には、2部品の接合技術が必要になります。

当社ではそうしたASSY部品にも取組んでおり、中でも超音波溶着は多数の設備を有しています。

取扱いが難しいPA、PPSのGF強化樹脂の溶着実績も多く、内部に他部品を挿入してのASSYといった高い要求にも対応致します。2021年度組付機所有台数

-

- 本社

-

- 超音波溶着機

- 3台

- 熱カシメ機

- 1台

- 全自動組付機

- 1台

- リーク検査機

- 1台

- 画像検査機

- 2台

- 組付機

- 10台

- 総数

- 18台

-

- 武豊工場

-

- 超音波溶着機

- 5台

- 熱カシメ機

- 13台

- 全自動組付機

- 3台

- リーク検査機

- 10台

- 画像検査機

- 3台

- 多関節ロボット

- 5台

- スカラロボット

- 11台

- 組付機

- 25台

- 総数

- 75台

品質について

ユーザーに信頼される「高品質」を造り込む

国際品質規格 ISO9001の認証取得

日本の完成車メーカー及び有力な一次部品メーカーが海外生産拠点の拡充を進めるなか、当社では成形部品の輸出対策として平成12年に国際品質規格ISO9002の認証を取得し、その後の平成15年にはISO9001に更新。グローバルスタンダードに対応する品質管理・品質保証体制で、品質信頼性のさらなる向上に取り組んでいます。

日進工業の品質保証プロセス

精密機器を用いて、厳しい品質チェックと管理を徹底

「品質とコストで顧客の信頼を得る」の経営方針に基づいて、部品立上げから量産、そして納入までの各プロセスにおいて、厳しい品質チェックと管理を徹底しています。

「初物検査・評価」工程では、新規受注品における品質保証の計画立案及び三次元測定器、コントレーサー、マイクロスコープ、オートグラフ等の測定機器を駆使して精密測定を行っています。 その他に非接触三次元測定器を用いてCADデータとの比較により、よりお客様のご要望にあった製品整合を実現しております。 量産化での品質保証・工程保証のベースとなるだけに、「品質ロスゼロ化」に向け厳密な業務に努めています。

「最終検査」工程では、FA対応のハイテク成形機によって量産された部品の製品寸法及び外観チェックを実施し、「不具合の低減」に努めています。 また、恒温槽・オートグラフ等を使用したサーマル、及び破壊強度試験評価などで製品品質を管理・確保しています。

「出荷検査」工程では、顧客への 納入不良ゼロ化 を目指して、納入部品の数量チェック及びかんばん方式に対応した発送・納品管理に応えています。IoTへの取り組み

MCMシステムでの稼働状況管理

異なるメーカの機種が混在する製造装置ラインの状態を一括管理

リアルタイムの生産ラインの稼働状況の把握が可能

- 生産の見える化・効率化を実現

- 当社では、成形品を製造する際の金型のショット信号を取得し、そのデータをウェブでアクセスが可能な生産管理システムと紐付けています。

これにより、どこでもリアルタイムな生産数量が確認でき、また設備の稼働中・停止中といった状況も確認できます。

また、稼働中・停止中の他、段取中や昇温中といった情報も工場内大型画面で表示をさせており、設備のリアルタイム状況が一目瞭然です。

さらに、放送設備との連携により、箱替えやアラートを工場内音声で伝えることを実現しており、工場内では従来よりも効率的な動きができるようになりました。

その結果、手書きLESS、巡回LESS、カンコツLESSを実現し、工場の見える化および製造スタッフ・管理部門の作業効率化を進めることができております。安全衛生について

100日間無事故・無違反運動への参加

地域との共生ができる会社を目指した「日進工業3Sキュー」への参加

当社では、安全衛生委員会を設置し安全衛生管理体制の整備状況を確認しつつ活動を行っております。

毎月テーマ(安全衛生、不安全行動、防災・6S、環境)に基づき安全パトロールを実施、各グループ内への定着を図っています。また、安全衛生教育にも力を入れ、新入社員導入研修・社内教育カリキュラムにて定期的に指導・教育を実施しています。ヒヤリハット報告書の提出及び安全標語の募集活動を行い、社員の安全意識の高揚にも努めています。100日間無事故無違反運動

-

当社では、毎年「100日間無事故・無違反運動」に参加しています。これは、愛知県安全運転管理協議会と愛知県警察本部が主催しているイベントです。

自動車の部品を造っている会社として、お客様からの信用を得るためにも社員が事故や違反をしないという意識を常に持ち、毎年エントリーしています。

愛知県では、毎年交通事故で亡くなる方が多くいます。期間外でも安全運転を心がけ、少しでも愛知県の事故を減らす事に繋がればいいなと考えております。

日進工業3Sキュー

地域との共生ができる会社を目指し、安全衛生・災害対策・環境保全の3つの側面を

「日進工業3Sキュー」としております。

安全衛生・環境管理は企業に与えられた使命であり、企業の社会貢献はまずそこから始まると考えております。「日進工業3Sキュー」を常に念頭に置き、安全で働きやすい会社作りを行っております。

-

- 「安全衛生」

-

①設備取扱い安全教育の徹底

②本当にヤルKYT活動の推進

③6S活動

- 「災害対策」

-

①被災時の役割・対応の徹底

②災害訓練の強化(2回/年実施)

③復旧活動の推進

- 「環境保全」

-

①廃棄油の低減

②仕入先教育の実施と徹底

③廃棄プラスチック低減

(リサイクルの推進)

教育について

プラ の塾

3つの”つくる”を掲げた人材育成塾

プラの塾という勉強が出来る道場を立ち上げ、若手の教育をしています。

海外においても「明進書堂」という名で同様の教育を行っています。

-

1. 技術で勝負できる人材育成

2. ”できる”だけでなく、「教える事、伝える事」ができる人材の育成

3. 「ものづくり能力」が評価される社風をつくる

QCサークル活動

QC活動においてはチーム毎にテーマを定め、その「効果の確認⇒標準化⇒まとめ」を行い、海外チームも招いての「オール日進TQC発表会」を毎年実施しています。 更に実施した活動が、現在の業務の中で「標準化」が図られて「定着」に至っているかも検証しています。 QC活動を継続的に行う事で業務に浸透し、管理監督者によるチーム育成を図る事でPDCAサイクルに基づくスパイラルアップの体制を実践しています。